Nos avalan más de treinta años en la aplicación de productos químicos en la industria transformadora del plástico. El contacto continuo con el usuario final y el seguimiento personalizado, nos permiten aportar soluciones adecuadas a múltiples necesidades.

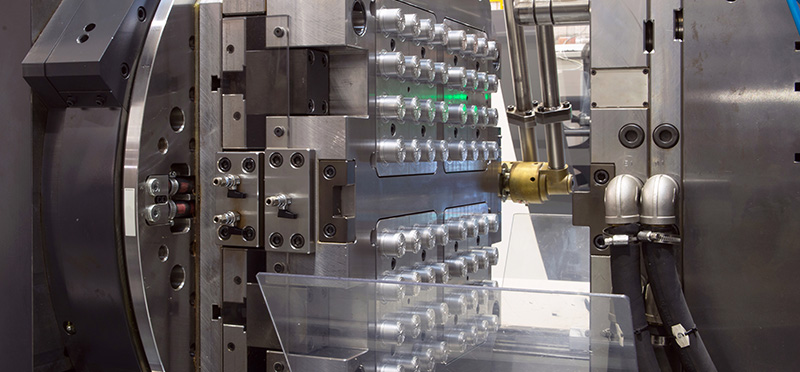

Aportamos soluciones para la prevención de la oxidación de los moldes de inyección con antioxidantes específicos para cada molde y sector. También asesoramos sobre la elección del limpiador más efectivo teniendo en cuenta los diferentes acabados de la impronta del molde, o en la elección del lubricante más adecuado para sus diferentes secciones, así como el desmoldeante idóneo para los diferentes procesos de moldeo.

Descuidar la limpieza de los moldes puede traer complicaciones como la disminución de la calidad del acabado de las piezas, aumento de los rechazos y afecciones en los tratamientos posteriores como el pintado, la adhesión o el serigrafiado de la pieza final.

Antes de iniciar la producción hay que eliminar los restos de antioxidantes o residuos de plásticos de las cavidades del molde. La impronta puede tener diferentes acabados (texturizados, teflonado, release coat, espejo, óptico, etc) que son superficies delicadas que no pueden limpiarse con cualquier disolvente. Para ello aplicaremos un desengrasante de secado rápido que no deje residuo evitando marcas en la pieza inyectada.

El efecto diésel o quemaduras negras en la pieza moldeada es un tipo de suciedad que requiere el uso de limpiadores más potentes y decapantes que garanticen una mayor eficacia, dada la persistencia de este tipo de residuo.

Hay que tener en cuenta que en las aplicaciones destinadas al sector alimentario, se debe usar limpiadores con registro NSF.

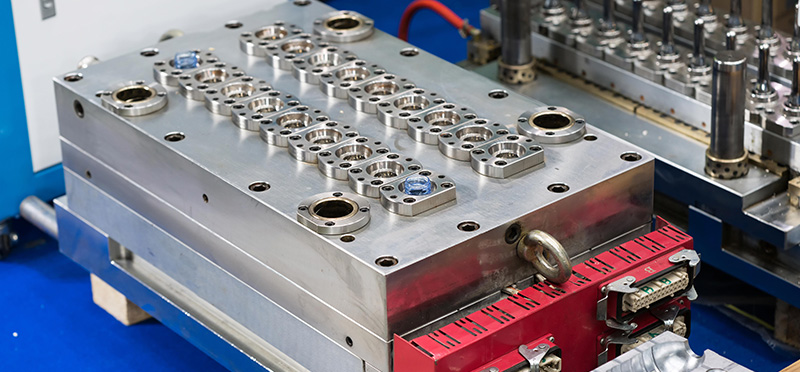

Antes de iniciar la producción o de almacenar un molde, es necesario limpiarlo y renovar las grasas y lubricantes aplicados en cada una de sus secciones, y así evitar posibles gripajes.

Para lubricar las guías y correderas se debe aplicar un lubricante de baja viscosidad que facilite el deslizamiento y con propiedades de extrema presión y adherencia para que no se escurra. Para los expulsores recomendamos usar un lubricante fino y adherente que perdure en condiciones de carga extrema sin desprenderse, y que protegerá contra la corrosión.

Hay que tener en cuenta que en las aplicaciones destinadas al sector alimentario, se debe usar lubricantes con registro NSF.

Es frecuente encontrar problemas de oxidación en los moldes de inyección. Las herramientas de moldeo se oxidan debido a los cambios de temperatura que se generan en el proceso productivo y en ocasiones también por las condiciones climatológicas en el entorno de la fábrica.

Existen en el mercado antioxidantes específicos para todo tipo de moldes, pero hay casos particulares como los moldes espejo o los de acabado texturizado, en los que es imprescindible aplicar un antioxidante que se fije a la superficie y no resbale, por lo que para asegurarnos de que la cobertura es total, debemos aplicar un antioxidante con tinte.

Los antioxidantes base aceite (multiusos) son recomendables para la protección exterior del molde, y entre placas, pero no son útiles para cubrir la figura del molde ya que no se adhieren con facilidad, y su capacidad de penetración hace que se introduzcan en las cavidades del molde, por lo que pueden dar problemas a la hora de ponerlo en la máquina, manchando muchas piezas en el inicio de la producción.

Hay que tener en cuenta que en las aplicaciones destinadas al sector alimentario, se debe usar antioxidantes con registro NSF.

¿Te ayudamos?

Cuéntanos tus necesidades y encontraremos la mejor solución para tu negocio.

Somos mucho más que un distribuidor,

somos tu partner de mantenimiento